Contenido sobre soldadura de carburo de tungsteno

1. Problemas encontrados durante la soldadura fuerte con carburo de tungsteno

La soldabilidad de carburo de tungsteno es relativamente pobre Esto se debe a su alto contenido de carbono, ya que las superficies sin limpiar suelen contener carbono libre, lo que dificulta la humectación del metal de aportación. Además, carburo de tungsteno Tiende a oxidarse a temperaturas de soldadura fuerte, formando una capa de óxido que afecta aún más las características de humectabilidad del metal de aportación. Por lo tanto, la limpieza de la superficie antes de la soldadura fuerte es crucial para mejorar la humectabilidad del metal de aportación. carburo de tungstenoCuando sea necesario, se pueden aplicar recubrimientos como cobre o níquel antes de la soldadura fuerte para mejorar el rendimiento de la unión.

2. Preparación de la superficie antes de la soldadura fuerte

Es esencial eliminar completamente los contaminantes de la superficie de las piezas de trabajo antes de soldar., incluidos óxidos, grasa, suciedad y pintura. Sin una limpieza adecuada, el metal de relleno fundido no puede humedecer adecuadamente la superficie del componente ni puede rellenar los huecos de las uniones. En ciertos casos, también puede ser necesario recubrir previamente las piezas con una capa de metal específica para mejorar la soldabilidad del material base y aumentar la resistencia a la corrosión de la unión soldada.

(1) Eliminación de contaminantes del aceite

Los contaminantes del aceite se pueden eliminar utilizando disolventes orgánicos como alcohol, tetracloruro de carbono, gasolina, tricloroetileno, dicloroetano y tricloroetano. Para la producción de lotes pequeños, los componentes se pueden sumergir en disolventes orgánicos para una limpieza profunda. En la producción de lotes grandes, el método más común es el desengrasado con vapor. Además, también se puede lograr un desengrasado eficaz en soluciones alcalinas calentadas; por ejemplo, sumergiendo las piezas de acero en una solución de sosa cáustica 10% a 70–80 °C.

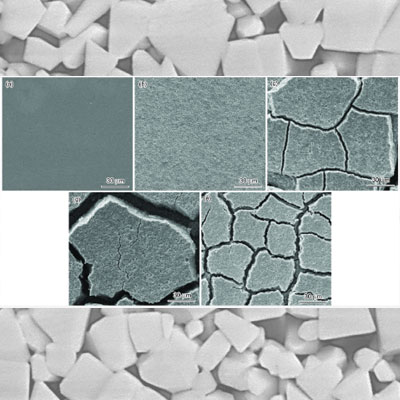

(2) Eliminación de óxidos

Los óxidos en la superficie de las piezas antes de la soldadura fuerte se pueden eliminar mediante métodos mecánicos, grabado químico o grabado electroquímico. Los métodos mecánicos pueden incluir limas, cepillos de alambre, papel de lija, muelas abrasivas y chorro de arena para eliminar las películas de óxido. Las limas y el papel de lija se utilizan normalmente para la producción de piezas individuales, ya que crean ranuras ventajosas para la humectación y la distribución del metal de relleno. Para la producción en lotes, las lijadoras, los cepillos de alambre y los métodos de chorro de arena son más eficientes. Los métodos de limpieza mecánica no son adecuados para las aleaciones de aluminio y de titanio.

(3) Recubrimiento del material base con metal

La aplicación de un revestimiento metálico sobre la superficie del material base tiene como objetivo principal mejorar la capacidad de soldadura de ciertos materiales y mejorar la humectabilidad del metal de relleno. Este proceso también puede evitar interacciones adversas entre el material base y el metal de relleno que podrían degradar la calidad de la unión, como la formación de grietas o el desarrollo de compuestos intermetálicos frágiles. También puede servir como capa de relleno para simplificar el montaje y mejorar la productividad.

3. Materiales para soldadura fuerte

(1) Metales de relleno

Los metales de aporte comunes incluyen cobre puro, aleaciones de cobre-zinc y aleaciones de plata-cobre. El cobre puro ofrece una excelente humectabilidad con diversas carburo de tungsteno Estos materiales deben soldarse en una atmósfera reductora de hidrógeno para obtener resultados óptimos. Sin embargo, debido a la alta temperatura de soldadura, la tensión térmica resultante en las uniones puede aumentar la probabilidad de agrietamiento. Las uniones soldadas tradicionales de cobre puro tienen una resistencia al corte de aproximadamente 150 MPa y una ductilidad bastante alta, pero no son adecuadas para aplicaciones de alta temperatura.

Los rellenos de cobre y zinc son los más utilizados para la soldadura fuerte. carburo de tungsteno y aceros para herramientas. Para mejorar la capacidad de humectación y la resistencia de la unión, a menudo se añaden elementos de aleación como Mn, Ni y Fe. Por ejemplo, en B-Cu5⁻ZnMn, con un contenido de manganeso de aproximadamente 4% en peso, la resistencia al corte de la carburo de tungsteno La unión soldada puede alcanzar 300-320 MPa a temperatura ambiente, manteniendo 220-240 MPa a 320 °C. Añadir una pequeña cantidad de cobalto al B-Cu5™ZnMn puede elevar la resistencia al corte a 350 MPa, a la vez que proporciona mayor tenacidad al impacto y resistencia a la fatiga, lo que prolonga significativamente la vida útil. herramientas de corte y brocas para perforación de rocas.

Los rellenos de plata y cobre tienen un punto de fusión más bajo, lo que genera un estrés térmico mínimo y una menor tendencia al agrietamiento durante carburo de tungsteno Soldadura fuerte. Para mejorar la humectabilidad, la resistencia de la unión y las temperaturas de operación, se suelen incorporar elementos de aleación como Mn y Ni. Por ejemplo, los rellenos de B-Ag50CuZnCdNi presentan una excelente humectabilidad con carburo de tungsteno y proporcionan un rendimiento general deseable para uniones soldadas.

Para aplicaciones por encima de los 500 °C con altas exigencias de resistencia de las uniones, se pueden seleccionar rellenos a base de manganeso y níquel, como B-Mn50NiCuCrCo y B-Ni75CrSiB. Para la soldadura fuerte de acero de alta velocidad se requieren materiales de relleno específicos que coincidan con las temperaturas de temple, que se dividen en dos categorías: rellenos a base de hierro-manganeso compuestos principalmente de hierro-manganeso y bórax, que generalmente producen una resistencia al corte de alrededor de 100 MPa, aunque estas uniones son propensas a agrietarse. La otra categoría comprende aleaciones especiales de cobre que contienen Ni, Fe, Mn y Si, que minimizan las tendencias al agrietamiento y logran resistencias al corte de hasta 300 MPa.

(2) Flujos y gases protectores

La selección del fundente debe alinearse con el material base y el metal de aporte elegido. Para la soldadura fuerte de aceros para herramientas y carburo de tungstenoLos fundentes principales utilizados son bórax y ácido bórico, a menudo suplementados con diversos fluoruros (KF, NaF, CaF₂, etc.). Los rellenos de cobre-zinc suelen combinarse con los fundentes FB301, FB302 y FB105, mientras que los rellenos de plata-cobre pueden utilizar fundentes FB101 a FB104. Al utilizar rellenos especiales para la soldadura fuerte de acero de alta velocidad, se emplean predominantemente fundentes de bórax.

Para evitar la oxidación del acero para herramientas durante el proceso de calentamiento y eliminar la limpieza posterior a la soldadura fuerte, se puede emplear soldadura fuerte con protección de gas. Los gases protectores pueden ser inertes o reductores, con el requisito de que el punto de rocío del gas sea inferior a -40 °C. Carburo de tungsteno Se puede soldar bajo protección de hidrógeno, lo que requiere un punto de rocío de hidrógeno por debajo de -59 °C.

4. Procesos de soldadura fuerte

La soldadura fuerte de aceros al carbono para herramientas requiere una limpieza superficial cuidadosa, y las superficies mecánicas no necesitan ser excesivamente lisas, ya que esto facilita la humectación y la distribución de los materiales y el fundente. La superficie de carburo de tungsteno Generalmente requiere arenado o pulido con carburo de silicio o muelas de diamante para eliminar el exceso de carbono y lograr una mejor humectación con el metal de aportación. Carburo de titanio. carburo de tungsteno presenta desafíos en la humectabilidad; por lo tanto, la aplicación de una pasta de óxido de cobre o níquel a su superficie y el calentamiento en una atmósfera reductora promueve una humectabilidad efectiva.

La soldadura fuerte de aceros al carbono para herramientas se realiza mejor antes del temple o simultáneamente con este proceso. Si la soldadura fuerte se realiza antes del temple, la temperatura de solidificación del metal de aporte debe superar el rango de la temperatura de temple, asegurando que las piezas unidas conserven suficiente resistencia cuando se recalienten a temperaturas de temple. Cuando la soldadura fuerte y el temple se realizan simultáneamente, se debe seleccionar un metal de aporte con una temperatura de solidificación cercana a la temperatura de temple.

La gama de composición de los aceros para herramientas de aleación es amplia, lo que requiere selecciones de metales de relleno y procesos de tratamiento térmico específicos según el tipo de acero particular para lograr un rendimiento óptimo de la unión.

En el caso del acero de alta velocidad, la temperatura de temple generalmente supera las temperaturas de fusión de los rellenos de plata-cobre y cobre-cinc, por lo que es necesario un temple previo. La soldadura fuerte se puede realizar durante el templado secundario o posteriormente. Si se requiere un temple posterior a la soldadura fuerte, solo se deben utilizar los rellenos especializados mencionados anteriormente. Al soldar herramientas de acero de alta velocidad, el uso de un horno de coque puede ser bastante eficaz; después de que se derrita el relleno, se debe retirar la herramienta de corte, se debe presionar el exceso de relleno y luego someterla a un temple en aceite, seguido de un templado a 550–570 °C.

Al soldar carburo de tungsteno Para unir hojas a cuerpos de herramientas de acero, se deben emplear métodos como aumentar el espacio en la costura de soldadura y agregar una cuña compensadora de plástico, junto con un enfriamiento lento posterior a la soldadura para reducir las tensiones térmicas y evitar la formación de grietas, extendiendo así la vida útil de la herramienta. carburo de tungsteno conjunto de herramientas de corte.

5. Limpieza posterior a la soldadura fuerte

Los residuos de fundentes pueden ser corrosivos para las uniones soldadas y dificultar la inspección de la unión, por lo que deben eliminarse por completo. Inicialmente, el fundente residual en las piezas de trabajo se puede enjuagar con agua caliente o una mezcla general para eliminar fundentes, seguido de un tratamiento con soluciones de limpieza ácidas adecuadas para eliminar la capa de óxido del material base. Es fundamental evitar el uso de soluciones de ácido nítrico para prevenir la corrosión del metal soldado. Los residuos de fundentes blandos orgánicos se pueden limpiar con solventes como gasolina, alcohol o acetona, mientras que los residuos corrosivos como el óxido de zinc y el cloruro de amonio se deben limpiar en una solución de NaOH 10%, seguido de un enjuague con agua caliente o fría. Los residuos de fundentes de bórax y ácido bórico generalmente se pueden resolver utilizando métodos mecánicos o ebullición prolongada en agua.

6. Inspección de la calidad de la soldadura fuerte

Los métodos de inspección de uniones soldadas se pueden dividir en pruebas no destructivas y pruebas destructivas. A continuación se destacan los métodos de inspección no destructivos:

- Inspección visual

- Pruebas de fluorescencia y de líquidos penetrantes:Estos métodos permiten principalmente la detección de pequeñas grietas, porosidad u otros defectos que pueden no ser visibles mediante la inspección visual.

Este análisis exhaustivo pone énfasis en los problemas y soluciones críticos en carburo de tungsteno soldadura fuerte, lo que ayuda a comprender y mejorar el rendimiento y la calidad general de la unión.