Содержание о сварке карбида вольфрама

1. Проблемы, возникающие при пайке карбидом вольфрама

Пайкаемость карбид вольфрама относительно беден. Это связано с высоким содержанием углерода, причем неочищенные поверхности часто содержат свободный углерод, что затрудняет смачивание присадочного металла. Кроме того, карбид вольфрама имеет тенденцию окисляться при температурах пайки, образуя оксидный слой, который еще больше влияет на смачивающие свойства припоя. Поэтому очистка поверхности перед пайкой имеет решающее значение для улучшения смачиваемости припоя карбид вольфрамаПри необходимости перед пайкой можно нанести покрытия, такие как медь или никель, для улучшения характеристик соединения.

2. Подготовка поверхности перед пайкой

Перед пайкой необходимо тщательно удалить загрязнения с поверхности деталей., включая оксиды, смазку, грязь и краску. Без надлежащей очистки расплавленный присадочный металл не может в достаточной степени смачивать поверхность компонента и заполнять зазоры в стыках. В некоторых случаях может также потребоваться предварительное покрытие деталей определенным слоем металла для улучшения паяемости основного материала и повышения коррозионной стойкости паяного соединения.

(1) Удаление масляных загрязнений

Масляные загрязнения можно удалить с помощью органических растворителей, таких как спирт, четыреххлористый углерод, бензин, трихлорэтилен, дихлорэтан и трихлорэтан. Для мелкосерийного производства компоненты можно погружать в органические растворители для тщательной очистки. Для крупносерийного производства наиболее распространенным методом является паровое обезжиривание. Кроме того, эффективное обезжиривание можно также достичь в нагретых щелочных растворах; например, погружением стальных деталей в раствор каустической соды 10% при температуре 70–80 °C.

(2) Удаление оксидов

Окислы на поверхности деталей перед пайкой можно удалить механическими методами, химическим травлением или электрохимическим травлением. Механические методы могут включать напильники, проволочные щетки, наждачную бумагу, шлифовальные круги и пескоструйную обработку для удаления оксидных пленок. Напильники и наждачная бумага обычно используются для единичного производства, так как они создают канавки, благоприятные для смачивания и распределения присадочного металла. Для серийного производства более эффективны шлифовальные машины, проволочные щетки и методы пескоструйной обработки. Механические методы очистки не подходят для алюминиевых и титановых сплавов.

(3) Покрытие основного материала металлом

Нанесение металлического покрытия на поверхность основного материала в первую очередь направлено на улучшение паяемости определенных материалов и улучшение смачиваемости присадочного металла. Этот процесс также может предотвратить неблагоприятные взаимодействия между основным материалом и присадочным металлом, которые могут ухудшить качество соединения, например, образование трещин или развитие хрупких интерметаллических соединений. Он также может служить в качестве присадочного слоя для упрощения сборки и повышения производительности.

3. Материалы для пайки

(1) Присадочные металлы

Обычные присадочные металлы включают чистую медь, сплавы меди и цинка, а также сплавы серебра и меди. Чистая медь обеспечивает отличную смачиваемость различными карбид вольфрама материалов, но должны быть спаяны в восстановительной водородной атмосфере для достижения оптимальных результатов. Однако из-за высокой температуры пайки результирующее термическое напряжение в соединениях может увеличить вероятность образования трещин. Традиционные паяные соединения из чистой меди имеют прочность на сдвиг около 150 МПа, с довольно высокой пластичностью, но они не подходят для высокотемпературных применений.

Медно-цинковые припои наиболее широко используются для пайки. карбид вольфрама и инструментальные стали. Для повышения смачивающей способности и прочности соединения часто добавляются легирующие элементы, такие как Mn, Ni и Fe. Например, в B-Cu58ZnMn с содержанием марганца около 4 wt% предел прочности на сдвиг карбид вольфрама паяное соединение может достигать 300–320 МПа при комнатной температуре, сохраняя 220–240 МПа при 320°C. Добавление небольшого количества кобальта к B-Cu58ZnMn может повысить прочность на сдвиг до 350 МПа, а также обеспечить более высокую ударную вязкость и усталостную прочность, что значительно продлевает срок службы режущие инструменты и буровые коронки.

Серебряно-медные наполнители имеют более низкую температуру плавления, что приводит к минимальному термическому напряжению и меньшей склонности к растрескиванию во время карбид вольфрама пайка. Для улучшения смачиваемости и повышения прочности соединения и рабочих температур обычно вводят такие легирующие элементы, как Mn и Ni. Например, наполнители B-Ag50CuZnCdNi демонстрируют отличную смачиваемость с карбид вольфрама и обеспечивают желаемые общие характеристики паяных соединений.

Для применений выше 500°C с высокими требованиями к прочности соединения можно выбрать присадки на основе марганца и никеля, такие как B-Mn50NiCuCrCo и B-Ni75CrSiB. При пайке быстрорежущей стали требуются специальные присадочные материалы, соответствующие температурам закалки, которые делятся на две категории: присадки на основе марганца и железа, в основном состоящие из марганцевого железа и буры, которые обычно обеспечивают прочность на сдвиг около 100 МПа, хотя эти соединения склонны к растрескиванию. Другая категория включает специальные медные сплавы, содержащие Ni, Fe, Mn и Si, которые минимизируют тенденцию к растрескиванию и достигают прочности на сдвиг до 300 МПа.

(2) Флюсы и защитные газы

Выбор флюса должен соответствовать как основному материалу, так и выбранному присадочному металлу. Для пайки инструментальных сталей и карбид вольфрама, основными используемыми флюсами являются бура и борная кислота, часто с добавлением различных фторидов (KF, NaF, CaF2 и т. д.). Медно-цинковые присадки обычно используются в паре с флюсами FB301, FB302 и FB105, в то время как серебряно-медные присадки могут использовать флюсы FB101 - FB104. При использовании специальных присадок для пайки быстрорежущей стали в основном используются буровые флюсы.

Для предотвращения окисления инструментальной стали в процессе нагрева и исключения необходимости очистки после пайки можно использовать пайку в среде защитного газа. Защитные газы могут быть как инертными, так и восстановительными, при этом точка росы газа должна быть ниже -40°C. Карбид вольфрама можно паять под защитой водорода, при этом точка росы водорода должна быть ниже -59°C.

4. Процессы пайки

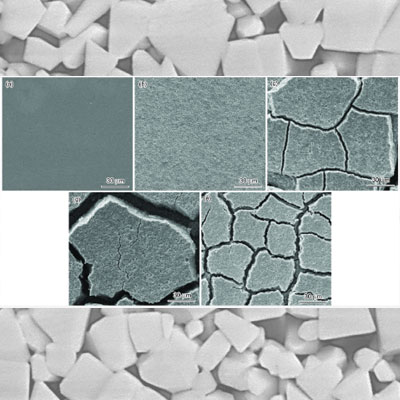

Пайка углеродистых инструментальных сталей требует тщательной очистки поверхности, а механические поверхности не должны быть слишком гладкими, так как это способствует смачиванию и распределению материалов и флюса. Поверхность карбид вольфрама обычно требует пескоструйной обработки или шлифования карбидом кремния или алмазными кругами для удаления излишков углерода и лучшего смачивания присадочным металлом. Карбид-титан карбид вольфрама возникают проблемы со смачиванием; поэтому нанесение на их поверхность пасты из оксида меди или никеля и нагревание в восстановительной атмосфере способствует эффективному смачиванию.

Пайку углеродистых инструментальных сталей лучше всего выполнять до закалки или одновременно с этим процессом. Если пайка производится до закалки, температура солидуса присадочного металла должна превышать диапазон температур закалки, гарантируя, что соединенные детали сохранят достаточную прочность при повторном нагреве до температур закалки. Если пайка и закалка выполняются одновременно, следует выбирать присадочный металл с температурой солидуса, близкой к температуре закалки.

Диапазон составов легированных инструментальных сталей широк, что требует выбора определенного присадочного металла и процесса термической обработки в соответствии с конкретным типом стали для достижения оптимальных характеристик соединения.

Для быстрорежущей стали температура закалки обычно превышает температуру плавления серебряно-медных и медно-цинковых наполнителей, что требует предварительной закалки. Пайку можно проводить во время вторичного отпуска или после него. Если требуется закалка после пайки, следует использовать только специализированные наполнители, упомянутые ранее. При пайке инструментов из быстрорежущей стали использование коксовой печи может быть весьма эффективным; после расплавления наполнителя режущий инструмент следует удалить, излишки наполнителя выдавить, затем подвергнуть закалке в масле с последующим отпуском при температуре 550–570 °C.

При пайке карбид вольфрама При соединении лезвий со стальными корпусами инструментов следует применять такие методы, как увеличение зазора в паяном шве и добавление пластиковой компенсирующей прокладки, а также медленное охлаждение после сварки для снижения термических напряжений и предотвращения образования трещин, тем самым продлевая срок службы инструмента. карбид вольфрама сборка режущего инструмента.

5. Очистка после пайки

Остатки флюсов могут вызывать коррозию паяных соединений и затруднять осмотр соединения, поэтому их необходимо тщательно удалить. Сначала остатки флюса на заготовках можно промыть горячей водой или общей смесью для удаления флюса, а затем обработать соответствующими кислотными чистящими растворами для удаления оксидного слоя с основного материала. Крайне важно избегать использования растворов азотной кислоты для предотвращения коррозии паяного металла. Остатки органических мягких флюсов можно очистить растворителями, такими как бензин, спирт или ацетон, в то время как едкие остатки, такие как оксид цинка и хлорид аммония, следует очистить в растворе NaOH 10%, а затем промыть горячей или холодной водой. Остатки буры и борной кислоты обычно можно удалить механическими методами или длительным кипячением в воде.

6. Проверка качества пайки

Методы проверки паяных соединений можно разделить на неразрушающий контроль и разрушающий контроль. Ниже приведены методы неразрушающего контроля:

- Визуальный осмотр

- Капиллярный и флуоресцентный контроль: Эти методы в первую очередь позволяют обнаружить небольшие трещины, пористость или другие дефекты, которые могут быть не видны при визуальном осмотре.

Этот всесторонний анализ подчеркивает критические проблемы и решения в карбид вольфрама пайка, способствующая пониманию и улучшению общей производительности и качества соединений.