カーバイドの使用プロセスにはいくつかの疑問がありますが、私たちは長年の業界事例を通じて、その答えを提供します。

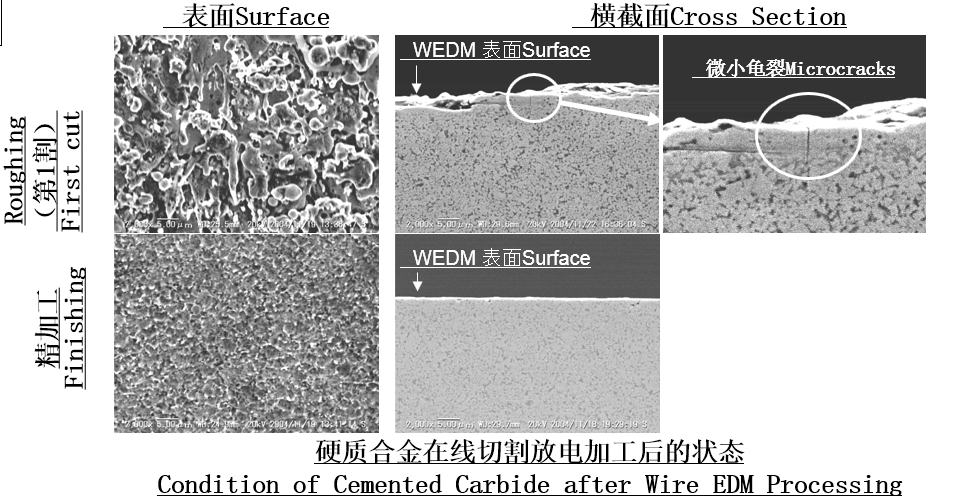

1.超硬合金の機械加工後に小さな亀裂が発生する

超硬合金のワイヤーカットや放電加工では、微小な割れが発生する可能性があります。微粒子合金や超微粒子合金では、微小な割れが発生しやすく、加工ワークや完成ワークに局所的な割れが生じる可能性があります。

原因:

ワイヤー放電加工において炭化物を高温で溶解した後、急速な急冷と冷却によって生成される凝縮。

解決策と提案:

WEDM 中の電流負荷を減らします (ワイヤ切断時間を長くします)。

微小亀裂の除去:仕上げには研削盤の使用をお勧めします。

変成層や微小亀裂のある材料を加工する場合、研削工程での負荷により欠けや剥離が発生することがあります。

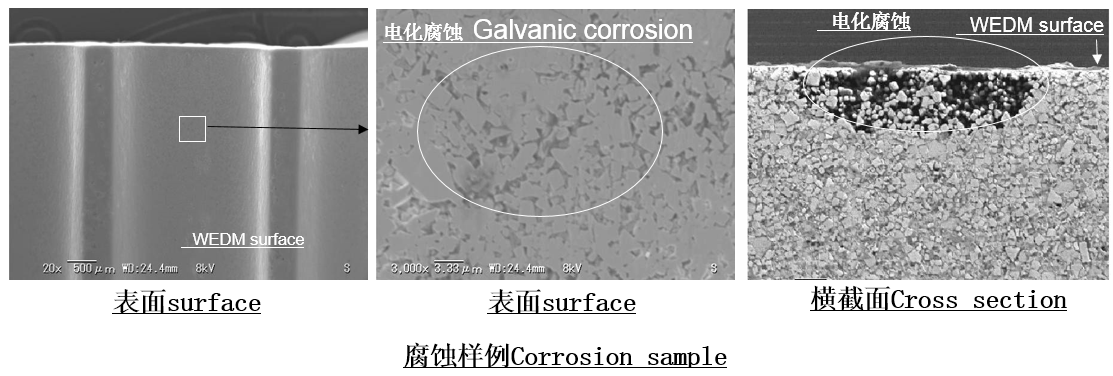

2.炭化タングステンの腐食

放電加工では水を使用するため、超硬合金の表面にガルバニック腐食が発生することがあります。コバルト含有量が多いほどガルバニック腐食が発生しやすくなります。また、保管中に腐食が発生することもあります。

原因:

水を使用した放電加工では、電流接触によってガルバニック腐食が発生する可能性があり、湿気にさらされた場合も同様です。

解決策と推奨事項:

加工水の抵抗率を高めます。

耐腐食性炭化物(ヤテック 材質:YAまたはYFシリーズ超硬合金。

乾燥した環境で保管してください。

防錆油を使用してください。

※油を使用した放電加工では腐食は発生しません。

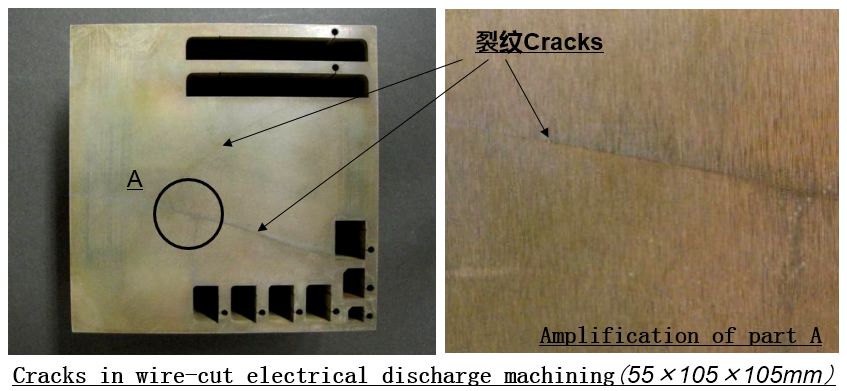

3.超硬合金のワイヤー放電加工におけるクラック

ワイヤーカット放電加工中に炭化物に亀裂が生じることがあります。

原因:

ワイヤ EDM の割れは、EDM プロセス中の高熱や内部応力など、さまざまな要因によって発生します。

熱衝撃、微細亀裂、変成層、ガルバニック腐食など。

解決策と推奨事項

ワイヤーカット放電加工前に超硬材の上下面を研ぎます(基本要素)。

炭化物の外側から内側に向かって切断し、中央に穴を開けないでください。

より薄い素材を使用する

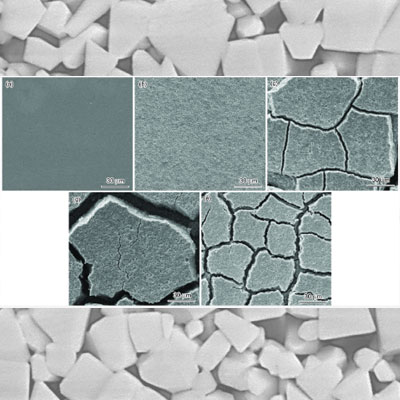

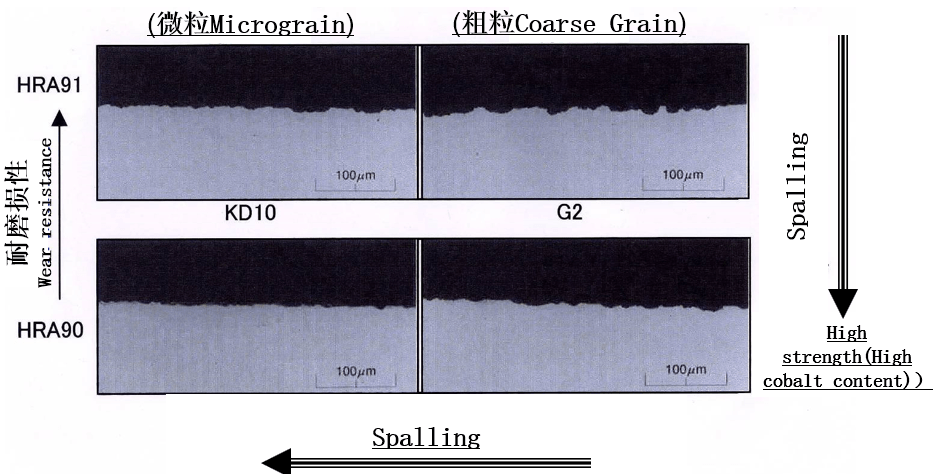

4.炭化タングステンの剥離

炭化タングステン 強度が高く、耐摩耗性に優れていますが、加工負荷が高い場合は、 タングステンカーバイド が発生し、刃先が鈍くなることがあります。

理由:

研削工程での加工負荷が大きすぎます。

粗い粒子の タングステンカーバイド (トイレ)。

解決策と提案:

研削負荷を軽減します。

微粒子合金およびコバルト含有量の高い合金を選択します。

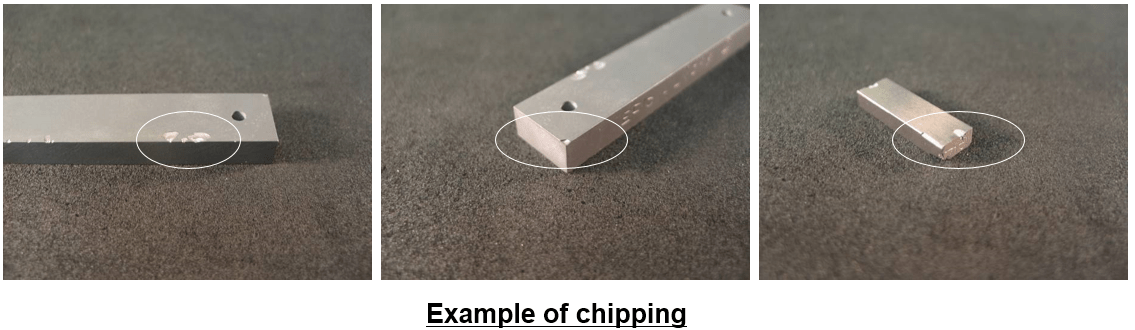

5.超硬チップエッジとコーナー

超硬合金は硬くて脆いため、欠けが生じることがあります。

理由:

取り扱いおよび処理中の衝撃

部品の寸法精度が低すぎるため、多方向の力が加わります。

解決策と推奨事項

加工中に部品を叩いたり、過度の衝撃力を加えたりしないでください。

製品の寸法精度を向上します。

研削。

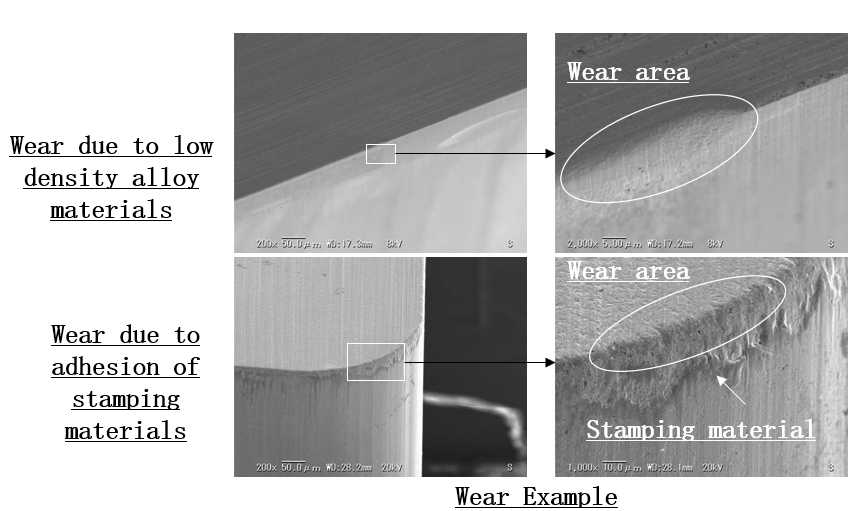

6.超硬合金の摩耗

超硬合金の摩耗は、用途によって異なります。超硬合金の密度が高くなると、摩耗は減少します。ただし、高密度合金は剥離しやすくなります。さらに、摩耗は、打ち抜き加工される材料の種類によっても異なります。

原因

低密度合金材料またはスタンピング材料がワークに付着している。

解決策と推奨事項

ワークピース材料の密度を高めます。

付着防止材を使用したワークピースを使用します。推奨: コバルト含有量の少ない合金 YA10。