通常、金型の主要な作動部分は超硬合金で作られており、超硬金型、または金型、工具と呼ぶことができます。

もちろん、これは曖昧な概念であり、超硬合金で作られる金型には多くの種類があり、製品によって必要な金型の製造方法も異なります。

この記事を通じて、超硬を使用して作られる金型にはどのような種類があるのかをすぐに理解できます。

超硬金型の基本特性、超硬金型設計のポイント、超硬とは何かを理解する 超硬グレード さまざまな目的の金型の製造に使用されますか?

超硬合金などの加工方法。

超硬プレス金型・超硬成形金型とは何ですか?

スタンピング金型 冷間スタンピングプロセスで材料(金属または非金属)を部品(または半製品)に加工するための特殊な種類のプロセス装置であり、コールドスタンピングプロセスと呼ばれます スタンピングダイ。圧力加工の方法であるスタンピングは、プレスに取り付けられた金型を使用して室温で材料に圧力を加え、材料を分離または塑性変形させて、目的の部品を得る方法です。

モーター鉄心、IE鉄心超硬用高速プレス順送金型

モーター鉄心ステーターとも呼ばれる スタンピングダイ、モーター鉄心 スタンピングダイ、珪素鋼板 スタンピングダイ.

モーター鉄心 スタンピングダイ モーター鉄心の生産および製造金型のアプリケーションを指し、モーター鉄心のスタンピングに必要な生産ツールです。金型の加工精度は、一般に金型誤差が0.02mm以内のものを精密金型と呼び、それ以外を普通金型と呼びます。超硬珪素鋼ハイス スタンピングダイ 寿命は1億5000万~2億ストローク以上、超硬刃先研磨寿命は300万ストローク以上、スタンピング速度は一般的に200~400回/分の作業範囲で、金型のニーズに応じて「電子監視技術装置」を設置することができます。

モーターコア スタンピングダイ 金型技術カテゴリに従って、単一プロセス金型、複合金型、順送金型などに分けることができます。順送金型の列の数に応じて、単列順送金型、二列順送金型、三列順送金型、多列順送金型などに分けることができ、金型の製造サイクルは 3 ~ 4 か月です。複合金型または順送金型では、パンチまたはインサートとして超硬が使用されます。

コネクタ、リードフレーム超硬高速スタンピング順送ダイ

リードフレームダイは、リードフレームの製造に使用される特殊なダイで、通常はダイス鋼と超硬で作られています。電子製品の設計要件を満たす正確な標準化されたリード フレームを製造プロセスで確実に製造できるようにするための、金型の設計および製造の精度要件。

ICリードフレーム精密高速 スタンピングダイ スタンピング加工精度2μm、表面粗さRa0.10μm、金型寿命1億回以上、超硬刃先研削寿命300万回以上、パンチ速度450回/分以上!

超硬を使用したエアコンフィンプレス用の高速順送金型です。

フィンプレス順送金型は、家庭用エアコンフィン、カーエアコンフィン、業務用エアコンフィン、大型冷蔵保存用放熱フィン、一体型チューブスルーエアコンフィン、新型高効率エアコンフィンの製造をカバーしています。形をした穴。金型の製造精度は最大2μm、表面粗さRa0.10μm、金型の寿命は最大5億回以上のパンチ、1回の研ぎ寿命は最大1000万回以上のパンチ、打ち抜きの速度最大280パンチ/分以上、金型製作サイクルは3~4ヶ月です。金型技術機能により、金型は 72 列の製品を打ち抜くことができます。

電子銃部品用超硬順送金型

カラー管電子銃部品順送金型、例えば製造精度2μm、金型寿命1億ストローク以上、製造サイクル2~3ヶ月。金型技術の機能は、製品の異なるモデルの同じ材料を使用した一対の金型で実現できます。 (2023 年には、そのような金型の市場需要はすでに小さいです)

金属ケース用の超硬金型のスタンピングおよび絞り加工

リチウム電池シェル、小型モーターシェル、電子タバコシェル、弾丸シェルなどの金属シェルプレス金型の製造に使用されます。

このタイプの金型製作精度は2μm、金型寿命は1億ストローク以上、製作サイクルは3ヶ月です。金型の技術的機能として、製品は両方向に深絞りされ、1 つの金型で 5 個の部品が打ち抜かれます。これは、金型の高レベルと生産製品の高効率を反映しています。

ハードウェアスタンピング用の高速スタンピング超硬順送金型

この種の金型は、日常生活で一般的な物品の製造に使用されます。スタンピング部品は、最も一般的に使用される種類のハードウェア部品であり、プレートの塑性変形または分離を生成する成形加工方法です。 ストリップ、チューブや異形材に高速パンチや金型を通して外力を加えて、必要な形状やサイズのワークピースを取得します。得られたワークピースはプレス部品です。これらの製品の寸法精度はそれほど高い必要はなく、需要が大きいため、超硬順送金型を使用してこれらの製品を非常に迅速に生産できます。

金属ボタン高速スタンピングカーバイドダイ

スタンピング金型 金属ボタンの場合、 タングステンカーバイド 金型を使用すると、ジーンズなどによく使われる金属ボタンや、リュックサックの金属ボタンなどを高速・大量に生産することができます。

- メタルジッパー高速 スタンピングダイ

金属ジッパーは主に合金銅、ステンレス鋼、その他の材料で作られています。金属ジッパー成形装置は、当社の一般的なプレス装置とは異なります。金属ジッパー製造装置の効率は非常に高く、その運転速度は毎分 2000 回に達する場合があるため、成形ツールの材料に対する要求が非常に高くなります。

超硬冷間圧造ダイス、ボルトダイス、ナットダイス、ネイルダイス

冷間圧造金型は、冷間圧造機でブランク材を切り取り、予備成形し、冷間成形部品に成形する金型です。冷間圧造金型は、凹型の表面に強いスタンピング荷重と高い圧縮応力がかかります。金型材料には、高い強度、靭性、耐摩耗性が求められます。このタイプの金型はファスナーの製造に必要であり、ファスナーを迅速かつ大量に生産できます。同時に、超硬合金は熱間圧造金型、ホットプレス金型の製造にも使用でき、高精度部品の製造に使用される金型の一種です。材料を一定の温度に加熱し、高圧を加えて材料を変形させることで高精度部品を製造し、部品の製造を実現します。

超硬引抜ダイス、線引ダイス、パイプ引抜ダイス

絞り金型 さまざまな金属線の製造に使用され、 ロッド およびチューブ。超硬合金の耐摩耗性、耐腐食性、耐衝撃性などは、金属材料の引き抜きプロセスを満たすのに非常に優れています。材料科学技術の発展に伴い、CVDコーティングされた超硬合金の出現 超硬絞りダイス を作ります 絞り金型 金型の寿命が大幅に延長され、製品の表面仕上げも向上します。

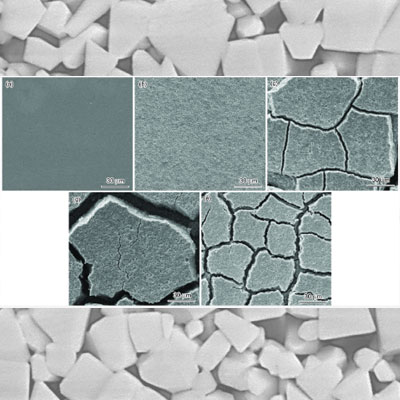

超硬粉末冶金金型、金属粉末プレス成形金型、丸薬プレス成形金型

粉末成形金型はその名の通り、金型を押して粉末を成形する金型です。プレスされる粉末の種類に応じて、金属粉末プレス金型、磁性材料粉末プレス金型、非金属粉末プレス金型があります。一部の磁性材料粉末冶金金型では、 非磁性超硬合金コバルトは健康上の問題を引き起こす可能性があるため、医薬品のプレス金型にはニッケルベースの超硬合金のみを使用する必要があります(コバルト製剤の頻繁な注入や、過剰な量の未処理のコバルトへの曝露はコバルトの毒性を引き起こす可能性があります)。

ガラス非球面レンズ成形用超硬モールド

ガラス非球面レンズの製造に使用されるこれらの金型には、結合相がないか、結合相が非常に少ない超硬合金が使用されています。プレス工程でガラスレンズを400~600℃に加熱する必要があるため、ガラスが柔らかくなり成形しやすくなります。

この種の金型の製造には超精密機械加工装置が必要であり、金型の表面粗さは通常 10 ナノメートルです。これは平均的な金型メーカーにとっては難しい仕事です。

プラスチック金型における超硬合金の応用

プラスチック金型の超硬合金は、ホットランナーノズルの製造に使用できます。射出成形金型で使用されるノズルは、マニホールドに取り付けられたホットランナーシステムの重要な部分です。摩耗しやすい部品用のプラスチック金型に超硬合金を使用すると、金型の耐用年数が大幅に長くなります。

超硬金型材料の基礎知識

まず超硬合金とは何なのかを理解しましょう。

超硬合金は、 炭化タングステン粉末 + コバルトポイント + その他 炭化物粉末粉末冶金プレスにより焼結複合材料を製造します。 炭化タングステン は、高温焼結による「接着剤」金属コバルト(ニッケル)の溶融による高硬度材料の一種である。 タングステンカーバイド 粒子が集まって、 タングステンカーバイド 超硬合金におけるコバルト(ニッケル)の役割は「骨格」に似ています。コバルトの含有量によって硬さが変わります。 タングステンカーバイド 硬度も変化します。コバルト含有量が多いほど硬度は低くなり、逆にコバルト含有量が少ないほど硬度は高くなります。粒子サイズが細かいほど 炭化タングステン粉末、硬度が高いほど、粒子サイズは粗くなります。 炭化タングステン粉末、耐衝撃性が優れているほど。

型として使用 タングステンカーバイド 優れた材料です。高硬度、優れた耐摩耗性、耐腐食性、耐衝撃性などの特性により、超硬合金は金型材料としてほぼ完璧なソリューションとなります。

金型用超硬材種の選定は?

超硬金型のさまざまな用途シナリオでは、さまざまな超硬合金が使用されます。 超硬グレード (組成物)。ここで、異なる点を簡単にまとめます 材種 どのような金型に適した超硬合金の成分(組成)を教えてください。

3.1 細粒超硬合金 超硬グレードYatechのYU20など タングステンカーバイド 粒子サイズ≤1μm以下、コバルト≤8%、HRA92-94

金属線引き、パイプ引き抜き金型の製造に適していますが、粉末冶金金型の製造にも適しています。

3.2 超硬合金の二重結晶粒 超硬グレードYatechのYF40Hなど タングステンカーバイド 粒子サイズ0.4-3.0μm未満、コバルト≤15%、HRA88-90

モーターコア、珪素鋼板、金属リードフレーム等の高速スタンピング順送パンチ、凹型、インサート等の製造に適しています。

3.3 粗視化 超硬グレードYatechのYF55Hなど タングステンカーバイド 粒子サイズは0.4〜3.0μm未満、コバルト≤15%、HRA88〜90。

超硬金型の材質の選択は、プレス材の硬さ、厚さ、プレス速度、金型精度、プレス設備の精度などを総合的に考慮する必要があります。

超硬合金の加工方法にはどのようなものがありますか?

4.1 放電加工

放電加工、ワイヤ侵食、または火花侵食は、導電性材料でできたワークピースから材料粒子を除去するために電気放電 (または火花) を利用する非伝統的な加工プロセスです。このプロセスは、金属部品に複雑な穴や微細な穴や特徴を作成するのに特に適しています。EDM 加工は +/- 0.005 mm 以内の許容差を実現できるため、高精度が得られます。

他の加工技術とは異なり、EDM は非接触プロセスとして特徴付けられます。つまり、ツールがワークピースと物理的に接触することはありません。代わりに、一連の連続した電荷が電源からツール (電極と呼ばれる) に送られ、電極とワークピースの間に電気アークが発生します。この電気反応によって生成された火花は、非常に的を絞ったものであり、制御された方法でワークピース上の粒子を侵食します。これらの粒子は誘電液に浸されているため、電極とワークピースの表面から安全に洗い流すことができます。

EDM の非接触型の性質には多くの利点があります。 1 つは、工具跡やバリのリスクを排除することです。また、従来の工作機械との直接接触により損傷する危険性がある、小さくて薄肉で壊れやすい部品やアセンブリの機械加工も容易になります。

EDM は、他の機械加工や製造プロセスと組み合わせて使用されることがよくあります。たとえば、航空宇宙業界では、従来の機械加工プロセスを使用して金属エンジン タービンを製造し、その後 EDM で狭い冷却穴などの微細な機能を追加します。また、EDM には、硬化前鋼やその他の熱処理済み金属を、その特性や硬度を変えずに機械加工できるという独自の利点もあります。

EDM はその広範な機能にもかかわらず、他の CNC マシンと比べて操作が難しくありません。

4.2 ダイヤモンド工具の切削・研削(マシニングセンタ)

4.2.1 電着ダイヤモンド切断刃

精密部品加工工場は超硬合金から切り離すことはできません。超硬合金加工技術は切削加工であることがよく見られます。切削加工は超硬合金のアンダーカットによく使用される方法の1つです。 超硬棒板材やワイヤー材など、1mm以下の溝入れや切断には、ダイヤモンド極薄切断刃による加工が一般的です。

ダイヤモンド樹脂マトリックス型切削ディスクは、外輪バンドが樹脂結合研磨加工層で、中心部が高強度、高剛性の金属材料で、一般的に中深度、大深度の溝入れ、切削に使用されます。

超硬部品の旋削加工においては、工具自体の硬度が加工するワークの硬度よりも高くなければならないため、現在、超硬部品の旋削加工用工具材料は主に高硬度、高耐熱性の非金属バインダーとダイヤモンドで作られています。

硬度が HRA90 未満の超硬部品を切削する場合、通常はマージンが大きい旋削用の BNK30 CBN ツールを選択します。硬度が HRA90 を超える超硬部品を切削する場合、通常は CDW025 製の PCD ツールを選択するか、研削に樹脂結合ダイヤモンド ホイールを使用します。

4.2.2 電着ダイヤモンド研削ヘッド

複雑な曲面形状、穴、ねじを加工する場合、高速CNCマシニングセンターの電気めっきダイヤモンド研削ヘッドを使用して研削することができ、高効率と高寸法精度の特性を備えています。

4.3.3 その他のダイヤモンド工具

超硬合金部品のフライス加工では、お客様のご要望に応じて、精密部品加工用のCVDダイヤモンドコーティングフライスカッターとダイヤモンドインサートフライスカッターを提供できます。これにより、電解腐食やEDMプロセスを置き換えて、生産効率と製品品質を向上させることができます。

4.3 レーザー加工

レーザー穿孔機は現在、すべての穿孔装置の中で最も優れています。レーザー発生器によるレーザー穿孔は、ワークピースの表面に高密度エネルギーを集中させ、ワークピースが局所的な瞬間溶融およびガス化の領域に照射され、このプロセスが持続します。プロセスが完了するまで数ミリ秒という非常に短い時間で、溝に穴を素早く形成することができます。特に適用されるのは、

超硬レーザー穴あけ加工はバリの心配がなく、無公害で高精度な加工が可能で、穿孔面の加工が非常に滑らかで、その後の手直しや研磨の必要がなく、面倒な工程が軽減されます。ノンタッチ加工で加工するため、レーザーヘッドが材料表面に接触せず、ワークに傷を付ける心配がなく、金型ロスもなく、簡易パッケージのみで済むので大変便利です。

超硬金型の設計では重要な問題に注意を払う必要があります

炭化物 スタンピングダイ、今では多くのプレス工場で実際に生産されるようになりましたが、超硬金型とは一体何なのでしょうか?この種の金型は比較的高価なため、当時の設計や一般的な金型と比べてどのような点に注意する必要があるでしょうか?

超硬合金 スタンピングダイ 超硬合金を使用して上型または下型を製造すること、または上型と下型が超硬合金製であることを指します スタンピングダイ。上型と下型を一体の超硬合金で作ることもできますし、プレス加工の加工部分として鋼部品に超硬合金を接着またはセットし、その上に超硬合金の層を溶射することもできます。鋼の端 スタンピングダイ。超硬合金は硬度と耐摩耗性が高いため、超硬合金の寿命は長くなります。 スタンピングダイ 一般鋼に比べて数倍から数十倍 スタンピングダイ。超硬合金は脆い性質を持ち、プレス加工時の衝撃荷重が大きいため、一般的に超硬合金が使用されています。 スタンピングダイス YF40H、YF50H、YF55Hなどです。

超硬合金の特徴 スタンピングダイ と設計上の問題点

上下型は超硬合金製です。の構造形式は、 スタンピングダイ 一般的なものと同じです スタンピングダイス, しかし、それにも特徴があります。ここでは、超硬合金自体の特性に応じて、設計時に注意すべき問題点について説明します。 スタンピングダイ 超硬合金製。

- 超硬合金は脆いため、変形力が大きすぎてはなりません。材料の設計はすべて、最初のカッターの位置に注意する必要があります。金型の曲がりを避けるために、半分の穴しか開けることができません。骨折。

- 材料ベルトは通常のスタンピング設計よりも大きく、スタンピング時に材料ベルトが金型に押し込まれるのを避けるために材料の厚さよりも大きくする必要があります。

- 適切なマージンの増加に基づいて、ダイのクリアランスを通常のクリアランスに設定します。

- 適切な剛性の金型フレームを選択し、下型の高寿命に合わせてさまざまな部品やコンポーネントを選択してプレス金型を作成します。上型、下型ホルダーなどはスチール製で、一般的なものに比べて約1.5倍の厚みがあります。 スタンピングダイ。位置決め爪、ガイドプレート等の付属品は45鋼製、焼き入れ品です。上型と下型の背面を厚くして焼き入れする必要があります。

- 下型の高い耐用年数と両立させるためには、ダイホルダーのガイド精度と耐用年数が高くなければなりません。ローリングガイドモールドフレームと交換可能なガイドピラーがよく使用され、大型または複雑なワークピースでは、4つのガイドピラーがよく使用されます。一般的に、フローティングダイシャンクは、プレス誤差がガイド精度に与える影響を克服するためによく使用されます。

- 上部と下部の型は、 タングステンカーバイドモザイク状にも使用できます。また、鋼材に接着または溶接することも可能です。

- アンロードプレートを使用して材料をアンロードする場合、アンロードプレートが超硬合金の下型に衝突しないようにする必要があります。これにより、下型に均一に荷重がかからず、亀裂が発生します。このため、アンロードプレートの高さはガイドプレートの高さよりも高くする必要があります。材料の厚さの高さが0.05〜0.01mm低い場合、アンロードプレートは材料をアンロードする役割のみを果たします。材料の圧力に影響を与えます。薄い材料をプレスする場合は、アンロードプレートと下型または上型の間の固定プレートの間にガイドコラムを増やし、アンロードプレートをガイドしてワークを均一にプレスする必要があります。

超硬金型使用時の故障とその対処方法は?

6.1超硬金型は使用中に次のような故障が発生する可能性があります。

- 磨耗:金型の表面材料は長期間の使用により磨耗し、磨耗が深刻な場合は金型の精度と耐用年数に影響を与える可能性があります。

- 疲労:金型を長期間使用すると金属疲労が発生し、亀裂や変形などが発生することがあります。

- 蓄積: 特定の金型使用環境では、金型の表面に金属材料やその他の異物が蓄積し、金型の通常の使用に影響を与える場合があります。

6.2これらの障害に対しては、以下の対策を講じて対処します。

- 条件の使用を制御する: プロセスの使用において、金型の使用条件を制御し、金型の摩耗と疲労を軽減し、過度の摩耗と疲労破壊を避けるように努めます。

- 定期メンテナンス: ダイの耐用年数を延ばすための、蓄積した材料のダイ表面の洗浄、ダイの磨耗や亀裂の修復など、ダイの定期メンテナンス。

- 高品質の材料を使用する: 金型を作るときに高品質の炭化物材料を選択すると、金型の摩耗と疲労を効果的に軽減し、金型の耐久性を向上させることができます。

- 合理的な金型構造設計:金型を設計する際、合理的な構造設計を採用することで、使用過程での金型の応力集中と摩耗を軽減し、金型の寿命を向上させることができます。

以上のことから、超硬金型の故障状況に対しては、正常な使用を確保するために、使用条件の管理、定期的なメンテナンス、材料の選定、構造設計等の面から総合的に対応する必要があります。金型の寿命を延ばします。

超硬ダイスの修理とメンテナンスはどのようにすればよいですか?

超硬ダイスの修理とメンテナンスには、次の点に注意する必要があります。

- 清掃: ダイを定期的に清掃して、表面に蓄積した不純物や汚れを取り除きます。溶剤や洗剤で洗浄し、完全に乾燥させます。

- 潤滑: 適切な領域に潤滑して、摩耗と摩擦を軽減し、金型の寿命を延ばします。潤滑には潤滑剤やグリースを使用しますが、潤滑剤の入れすぎには注意してください。

- 検査: 金型の表面と構造に損傷や磨耗がないか定期的に検査し、問題を検出して、さらなる劣化を避けるために適時に修復します。

- 保管: 金型の使用後は、湿気や錆を避けるため、乾燥した換気の良い場所に適切に保管してください。

- メンテナンス:使用頻度や状況に応じて、金型の良好な作動状態を確保するために、洗浄、潤滑、検査などの金型の定期的なメンテナンスを行います。

8.超硬金型の廃棄はどうすればよいですか?

超硬ダイスが寿命基準に達した場合、通常、次の手順で処理が行われます。

- 徹底的な検査:まず、使用済みの超硬金型を徹底的に検査し、修理または再加工して使用できる部品があるかどうかを確認する必要があります。

- 分解・分離:金型を分解し、金型本体や交換部品などの部品を分離します。

- リサイクル: まだ使用できる部品は、加工、修理し、再利用またはリサイクルすることができます。

- 廃棄: 修理または再利用できない部品については、環境への影響を最小限に抑えるために、廃棄物としてリサイクルするか、その他の環境に優しい処理を行うなど、合理的な方法で廃棄する必要があります。

- 文書化と分析: 耐用年数が終了したダイの廃棄は文書化され、設計および製造プロセスの将来の改善に向けて分析され、ダイの陳腐化の可能性が低減されます。