Inhalte zum Wolframkarbidschweißen

1. Probleme beim Hartlöten von Wolframkarbid

Die Lötbarkeit von Wolframcarbid ist relativ schlecht. Dies liegt an seinem hohen Kohlenstoffgehalt. Ungereinigte Oberflächen enthalten oft freien Kohlenstoff, der die Benetzung des Füllmetalls behindert. Darüber hinaus Wolframcarbid neigt bei Löttemperaturen zur Oxidation und bildet eine Oxidschicht, die die Benetzungseigenschaften des Füllmetalls zusätzlich beeinträchtigt. Daher ist die Oberflächenreinigung vor dem Löten entscheidend, um die Benetzbarkeit des Füllmetalls zu verbessern. Wolframcarbid. Bei Bedarf können vor dem Löten Beschichtungen wie Kupfer oder Nickel aufgetragen werden, um die Leistung der Verbindung zu verbessern.

2. Oberflächenvorbereitung vor dem Löten

Es ist wichtig, Verunreinigungen vor dem Löten gründlich von der Oberfläche der Werkstücke zu entfernen, darunter Oxide, Fett, Schmutz und Farbe. Ohne ordnungsgemäße Reinigung kann das geschmolzene Füllmetall die Bauteiloberfläche nicht ausreichend benetzen und auch keine Fugen füllen. In bestimmten Fällen kann es auch erforderlich sein, Teile mit einer speziellen Metallschicht vorzubeschichten, um die Lötbarkeit des Grundmaterials zu verbessern und die Korrosionsbeständigkeit der Lötverbindung zu erhöhen.

(1) Entfernung von Ölverunreinigungen

Ölverunreinigungen können mit organischen Lösungsmitteln wie Alkohol, Tetrachlorkohlenstoff, Benzin, Trichlorethylen, Dichlorethan und Trichlorethan entfernt werden. Bei der Produktion kleiner Chargen können Komponenten zur gründlichen Reinigung in organische Lösungsmittel eingetaucht werden. Bei der Produktion großer Chargen ist die Dampfentfettung die gängigste Methode. Darüber hinaus kann eine effektive Entfettung auch in erhitzten alkalischen Lösungen erreicht werden; beispielsweise durch Eintauchen von Stahlteilen in eine 10%-Natronlauge bei 70–80 °C.

(2) Entfernung von Oxiden

Oxide auf der Oberfläche von Teilen können vor dem Löten mit mechanischen Methoden, chemischem Ätzen oder elektrochemischem Ätzen entfernt werden. Mechanische Methoden können Feilen, Drahtbürsten, Schleifpapier, Schleifscheiben und Sandstrahlen umfassen, um Oxidschichten zu entfernen. Feilen und Schleifpapier werden typischerweise für die Einzelteilproduktion verwendet, da sie Rillen erzeugen, die für die Benetzung und Verteilung des Füllmetalls vorteilhaft sind. Für die Serienproduktion sind Schleifgeräte, Drahtbürsten und Sandstrahlmethoden effizienter. Mechanische Reinigungsmethoden sind für Aluminiumlegierungen und Titanlegierungen nicht geeignet.

(3) Beschichten des Grundmaterials mit Metall

Das Aufbringen einer Metallbeschichtung auf die Oberfläche des Grundmaterials dient in erster Linie dazu, die Lötbarkeit bestimmter Materialien zu verbessern und die Benetzbarkeit des Füllmetalls zu erhöhen. Dieser Prozess kann auch nachteilige Wechselwirkungen zwischen dem Grundmaterial und dem Füllmetall verhindern, die die Qualität der Verbindung beeinträchtigen könnten, wie etwa Rissbildung oder die Entwicklung spröder intermetallischer Verbindungen. Die Beschichtung kann auch als Füllschicht dienen, um die Montage zu vereinfachen und die Produktivität zu verbessern.

3. Lötmaterialien

(1) Füllmetalle

Zu den üblichen Füllmetallen gehören reines Kupfer, Kupfer-Zink-Legierungen und Silber-Kupfer-Legierungen. Reines Kupfer bietet eine ausgezeichnete Benetzbarkeit mit verschiedenen Wolframcarbid Materialien, müssen aber in einer wasserstoffreduzierenden Atmosphäre gelötet werden, um optimale Ergebnisse zu erzielen. Aufgrund der hohen Löttemperatur kann die entstehende thermische Spannung an den Verbindungen jedoch die Rissgefahr erhöhen. Herkömmliche Lötverbindungen aus reinem Kupfer haben eine Scherfestigkeit von ca. 150 MPa und eine relativ hohe Duktilität, sind aber nicht für Hochtemperaturanwendungen geeignet.

Kupfer-Zink-Füllstoffe werden am häufigsten zum Löten verwendet Wolframcarbid und Werkzeugstählen. Um die Benetzungsfähigkeit und die Verbindungsfestigkeit zu verbessern, werden häufig Legierungselemente wie Mn, Ni und Fe zugesetzt. Beispielsweise ist in B-Cu58ZnMn mit einem Mangangehalt von etwa 4 Gew.-% die Scherfestigkeit des Wolframcarbid Die Lötverbindung kann bei Raumtemperatur 300–320 MPa erreichen und bei 320 °C 220–240 MPa halten. Durch die Zugabe einer geringen Menge Kobalt zu B-Cu58ZnMn kann die Scherfestigkeit auf 350 MPa erhöht werden und gleichzeitig eine höhere Schlagzähigkeit und Ermüdungsbeständigkeit erreicht werden, was die Lebensdauer deutlich verlängert. Schneidewerkzeuge und Gesteinsbohrer.

Silber-Kupfer-Füllstoffe haben einen niedrigeren Schmelzpunkt, was zu minimaler thermischer Belastung und einer geringeren Rissneigung während der Wolframcarbid Löten. Um die Benetzbarkeit zu verbessern und die Festigkeit und Betriebstemperatur der Verbindung zu erhöhen, werden üblicherweise Legierungselemente wie Mn und Ni eingearbeitet. Beispielsweise weisen B-Ag50CuZnCdNi-Füllstoffe eine ausgezeichnete Benetzbarkeit auf. Wolframcarbid und bieten die gewünschte Gesamtleistung für Lötverbindungen.

Für Anwendungen über 500 °C mit hohen Anforderungen an die Verbindungsfestigkeit können mangan- und nickelbasierte Füllstoffe wie B-Mn50NiCuCrCo und B-Ni75CrSiB ausgewählt werden. Beim Löten von Schnellarbeitsstahl sind spezielle Füllstoffe erforderlich, die den Abschrecktemperaturen entsprechen. Diese werden in zwei Kategorien unterteilt: Füllstoffe auf Mangan-Eisen-Basis, die hauptsächlich aus Mangan-Eisen und Borax bestehen und im Allgemeinen eine Scherfestigkeit von etwa 100 MPa erreichen, obwohl diese Verbindungen anfällig für Risse sind. Die andere Kategorie umfasst spezielle Kupferlegierungen mit Ni, Fe, Mn und Si, die die Rissneigung minimieren und Scherfestigkeiten von bis zu 300 MPa erreichen.

(2) Flussmittel und Schutzgase

Die Wahl des Flussmittels sollte sowohl auf den Grundwerkstoff als auch auf das gewählte Füllmaterial abgestimmt sein. Zum Löten von Werkzeugstählen und WolframcarbidDie primär verwendeten Flussmittel sind Borax und Borsäure, oft ergänzt mit verschiedenen Fluoriden (KF, NaF, CaF2 usw.). Kupfer-Zink-Füllstoffe werden typischerweise mit den Flussmitteln FB301, FB302 und FB105 kombiniert, während Silber-Kupfer-Füllstoffe die Flussmittel FB101 bis FB104 verwenden können. Beim Einsatz von Spezialfüllstoffen zum Löten von Schnellarbeitsstahl werden überwiegend Borax-Flussmittel eingesetzt.

Um die Oxidation von Werkzeugstahl während des Erhitzungsprozesses zu verhindern und eine Reinigung nach dem Löten zu vermeiden, kann Schutzgaslöten eingesetzt werden. Als Schutzgase kommen inerte oder reduzierende Gase infrage, wobei der Gastaupunkt unter -40 °C liegen muss. Wolframcarbid können unter Wasserstoffschutz gelötet werden, was einen Wasserstofftaupunkt unter -59°C erfordert.

4. Lötprozesse

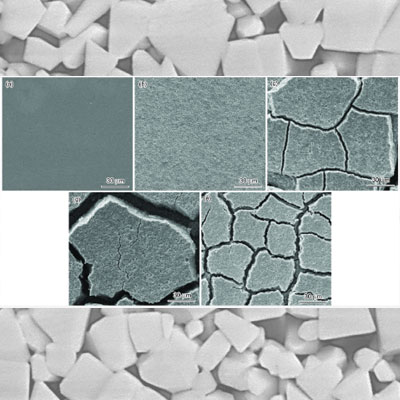

Das Löten von Kohlenstoff-Werkzeugstählen erfordert eine sorgfältige Oberflächenreinigung. Die mechanischen Oberflächen müssen nicht übermäßig glatt sein, da dies die Benetzung und Verteilung der Materialien und des Flussmittels erleichtert. Die Oberfläche von Wolframcarbid erfordert in der Regel Sandstrahlen oder Schleifen mit Siliziumkarbid- oder Diamantscheiben, um überschüssigen Kohlenstoff zu entfernen und eine bessere Benetzung durch das Füllmetall zu ermöglichen. Hartmetall-Titan Wolframcarbid stellt eine Herausforderung hinsichtlich der Benetzung dar; daher wird eine wirksame Benetzbarkeit durch das Auftragen einer Paste aus Kupfer- oder Nickeloxid auf ihre Oberfläche und Erhitzen in einer reduzierenden Atmosphäre gefördert.

Das Löten von Kohlenstoff-Werkzeugstählen erfolgt am besten vor dem Abschrecken oder gleichzeitig mit diesem Prozess. Wenn das Löten vor dem Abschrecken erfolgt, muss die Solidustemperatur des Füllmetalls den Bereich der Abschrecktemperatur überschreiten, um sicherzustellen, dass die verbundenen Teile beim erneuten Erhitzen auf Abschrecktemperaturen ausreichende Festigkeit behalten. Wenn Löten und Abschrecken gleichzeitig durchgeführt werden, sollte ein Füllmetall mit einer Solidustemperatur nahe der Abschrecktemperatur ausgewählt werden.

Die Zusammensetzung von legiertem Werkzeugstahl ist breit gefächert. Um eine optimale Leistung der Verbindung zu erzielen, ist die Auswahl spezifischer Füllmetalle und Wärmebehandlungsverfahren je nach der jeweiligen Stahlsorte erforderlich.

Bei Schnellarbeitsstahl übersteigt die Abschrecktemperatur im Allgemeinen die Schmelztemperatur von Silber-Kupfer- und Kupfer-Zink-Füllstoffen, sodass ein Vorabschrecken erforderlich ist. Das Löten kann während des sekundären Anlassens oder danach erfolgen. Wenn ein Abschrecken nach dem Löten erforderlich ist, sollten nur die zuvor erwähnten Spezialfüllstoffe verwendet werden. Beim Löten von Schnellarbeitsstahlwerkzeugen kann die Verwendung eines Koksofens sehr effektiv sein. Nachdem der Füllstoff geschmolzen ist, sollte das Schneidwerkzeug entfernt, überschüssiger Füllstoff herausgedrückt und dann einem Ölabschrecken unterzogen werden, gefolgt von einem Anlassen bei 550–570 °C.

Beim Löten Wolframcarbid Bei der Verbindung von Klingen mit Werkzeugkörpern aus Stahl sollten Methoden wie die Vergrößerung des Abstands in der Lötnaht und das Hinzufügen einer Ausgleichsscheibe aus Kunststoff angewendet werden. Außerdem sollte nach dem Schweißen eine langsame Abkühlung erfolgen, um thermische Spannungen zu reduzieren und Rissbildung zu verhindern. Dadurch wird die Lebensdauer der Klinge verlängert. Wolframcarbid Schneidwerkzeugbaugruppe.

5. Reinigung nach dem Löten

Rückstände von Flussmitteln können Lötverbindungen korrodieren und die Inspektion der Verbindung erschweren, daher müssen sie gründlich entfernt werden. Zunächst können Flussmittelrückstände auf den Werkstücken mit heißem Wasser oder einer allgemeinen Flussmittelentfernungsmischung abgespült werden, gefolgt von einer Behandlung mit geeigneten sauren Reinigungslösungen, um die Oxidschicht vom Grundmaterial zu entfernen. Es ist unbedingt zu vermeiden, Salpetersäurelösungen zu verwenden, um Korrosion des gelöteten Metalls zu verhindern. Rückstände von organischen weichen Flussmitteln können mit Lösungsmitteln wie Benzin, Alkohol oder Aceton gereinigt werden, während korrosive Rückstände wie Zinkoxid und Ammoniumchlorid in einer 10% NaOH-Lösung gereinigt werden sollten, gefolgt von einem Abspülen mit heißem oder kaltem Wasser. Rückstände von Borax- und Borsäureflussmitteln können im Allgemeinen mit mechanischen Methoden oder längerem Kochen in Wasser entfernt werden.

6. Prüfung der Lötqualität

Methoden zur Prüfung von Lötverbindungen können in zerstörungsfreie und zerstörende Prüfungen unterteilt werden. Im Folgenden werden die zerstörungsfreien Prüfmethoden hervorgehoben:

- Visuelle Inspektion

- Farbeindringprüfung und Fluoreszenzprüfung: Diese Methoden ermöglichen in erster Linie die Erkennung kleiner Risse, Porositäten oder anderer Defekte, die bei einer Sichtprüfung möglicherweise nicht sichtbar sind.

Diese umfassende Analyse hebt die kritischen Probleme und Lösungen in Wolframcarbid Hartlöten, das zum Verständnis und zur Verbesserung der Gesamtleistung und -qualität der Verbindung beiträgt.