Contenu sur le soudage au carbure de tungstène

1. Problèmes rencontrés lors du brasage au carbure de tungstène

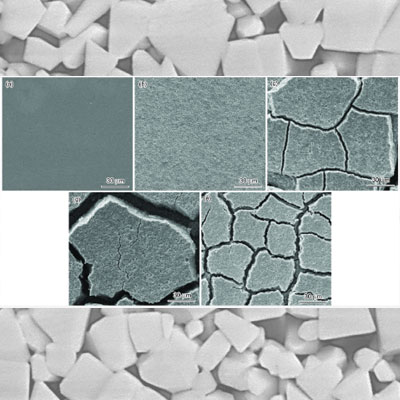

La brasabilité de le carbure de tungstène est relativement pauvre. Cela est dû à sa forte teneur en carbone, les surfaces non nettoyées contenant souvent du carbone libre, ce qui entrave le mouillage du métal d'apport. De plus, le carbure de tungstène Le métal d'apport a tendance à s'oxyder aux températures de brasage, formant une couche d'oxyde qui affecte encore davantage les caractéristiques de mouillabilité du métal d'apport. Par conséquent, un nettoyage de surface avant brasage est essentiel pour améliorer la mouillabilité du métal d'apport. le carbure de tungstèneSi nécessaire, des revêtements tels que le cuivre ou le nickel peuvent être appliqués avant le brasage pour améliorer les performances des joints.

2. Préparation de la surface avant le brasage

Il est essentiel d'éliminer complètement les contaminants de la surface des pièces avant le brasage, y compris les oxydes, la graisse, la saleté et la peinture. Sans nettoyage approprié, le métal d'apport fondu ne peut pas mouiller correctement la surface du composant, ni combler les interstices du joint. Dans certains cas, il peut également être nécessaire de pré-revêtement des pièces avec une couche métallique spécifique pour améliorer la brasabilité du matériau de base et augmenter la résistance à la corrosion du joint brasé.

(1) Élimination des contaminants pétroliers

Les contaminants d'huile peuvent être éliminés à l'aide de solvants organiques tels que l'alcool, le tétrachlorure de carbone, l'essence, le trichloréthylène, le dichloroéthane et le trichloroéthane. Pour la production en petites séries, les composants peuvent être immergés dans des solvants organiques pour un nettoyage en profondeur. Dans la production en grandes séries, la méthode la plus courante est le dégraissage à la vapeur. De plus, un dégraissage efficace peut également être obtenu dans des solutions alcalines chauffées, par exemple en immergeant des pièces en acier dans une solution de soude caustique 10% à 70–80 °C.

(2) Élimination des oxydes

Les oxydes présents à la surface des pièces avant le brasage peuvent être éliminés à l'aide de méthodes mécaniques, de gravure chimique ou de gravure électrochimique. Les méthodes mécaniques peuvent inclure des limes, des brosses métalliques, du papier de verre, des meules et le sablage pour éliminer les films d'oxyde. Les limes et le papier de verre sont généralement utilisés pour la production en une seule pièce, car ils créent des rainures avantageuses pour le mouillage et l'étalement du métal d'apport. Pour la production par lots, les ponceuses, les brosses métalliques et les méthodes de sablage sont plus efficaces. Les méthodes de nettoyage mécanique ne conviennent pas aux alliages d'aluminium et aux alliages de titane.

(3) Revêtement du matériau de base avec du métal

L'application d'un revêtement métallique sur la surface du matériau de base vise principalement à améliorer la brasabilité de certains matériaux et à renforcer la mouillabilité du métal d'apport. Ce procédé permet également d'éviter les interactions indésirables entre le matériau de base et le métal d'apport qui pourraient dégrader la qualité des joints, comme la formation de fissures ou le développement de composés intermétalliques cassants. Il peut également servir de couche de remplissage pour simplifier l'assemblage et améliorer la productivité.

3. Matériaux de brasage

(1) Métaux d'apport

Les métaux d'apport courants comprennent le cuivre pur, les alliages cuivre-zinc et les alliages argent-cuivre. Le cuivre pur offre une excellente mouillabilité avec divers matériaux. le carbure de tungstène Les matériaux utilisés doivent être brasés en atmosphère réductrice d'hydrogène pour obtenir des résultats optimaux. Cependant, la température de brasage élevée entraîne des contraintes thermiques au niveau des joints qui peuvent augmenter le risque de fissuration. Les joints brasés traditionnels en cuivre pur présentent une résistance au cisaillement d'environ 150 MPa et une ductilité relativement élevée, mais ils ne conviennent pas aux applications à haute température.

Les charges cuivre-zinc sont les plus utilisées pour le brasage le carbure de tungstène et les aciers à outils. Pour améliorer la mouillabilité et la résistance des joints, des éléments d'alliage tels que le manganèse, le nickel et le fer sont souvent ajoutés. Par exemple, dans le B-Cu58ZnMn, avec une teneur en manganèse d'environ 4 % en poids (TP3T), la résistance au cisaillement du le carbure de tungstène Les joints brasés peuvent atteindre 300–320 MPa à température ambiante, et se maintenir à 220–240 MPa à 320 °C. L'ajout d'une faible quantité de cobalt au B-Cu58ZnMn peut porter la résistance au cisaillement à 350 MPa, tout en offrant une meilleure ténacité aux chocs et une meilleure résistance à la fatigue, prolongeant ainsi considérablement la durée de vie. outils de coupe et des forets à roche.

Les charges argent-cuivre ont un point de fusion plus bas, ce qui entraîne une contrainte thermique minimale et une moindre tendance à la fissuration pendant le carbure de tungstène Brasage. Pour améliorer la mouillabilité, la résistance des joints et les températures de fonctionnement, des éléments d'alliage tels que le manganèse et le nickel sont couramment incorporés. Par exemple, les charges B-Ag50CuZnCdNi présentent une excellente mouillabilité. le carbure de tungstène et offrent des performances globales souhaitables pour les joints brasés.

Pour les applications à plus de 500 °C avec des exigences élevées en termes de résistance des joints, des charges à base de manganèse et de nickel telles que B-Mn50NiCuCrCo et B-Ni75CrSiB peuvent être sélectionnées. Des matériaux d'apport spécifiques adaptés aux températures de trempe sont nécessaires lors du brasage de l'acier rapide, divisés en deux catégories : les charges à base de manganèse et de fer, principalement composées de manganèse-fer et de borax, qui offrent généralement une résistance au cisaillement d'environ 100 MPa, bien que ces joints soient sujets à la fissuration. L'autre catégorie comprend des alliages de cuivre spéciaux contenant Ni, Fe, Mn et Si, qui minimisent les tendances à la fissuration et atteignent des résistances au cisaillement allant jusqu'à 300 MPa.

(2) Flux et gaz protecteurs

Le choix du flux doit être adapté au matériau de base et au métal d'apport choisi. Pour le brasage des aciers à outils et le carbure de tungstèneLes principaux flux utilisés sont le borax et l'acide borique, souvent additionnés de divers fluorures (KF, NaF, CaF2, etc.). Les charges cuivre-zinc sont généralement associées aux flux FB301, FB302 et FB105, tandis que les charges argent-cuivre peuvent utiliser les flux FB101 à FB104. Lors de l'utilisation de charges spéciales pour le brasage de l'acier rapide, les flux au borax sont majoritairement utilisés.

Pour éviter l'oxydation de l'acier à outils pendant le chauffage et éliminer le nettoyage post-brasage, le brasage sous protection gazeuse peut être utilisé. Les gaz protecteurs peuvent être des gaz inertes ou réducteurs, le point de rosée du gaz devant être inférieur à -40 °C. Le carbure de tungstène peut être brasé sous protection hydrogène, nécessitant un point de rosée hydrogène inférieur à -59°C.

4. Procédés de brasage

Le brasage des aciers à outils au carbone nécessite un nettoyage minutieux des surfaces, et les surfaces mécaniques ne doivent pas être excessivement lisses, car cela facilite le mouillage et l'étalement des matériaux et du flux. le carbure de tungstène Nécessite généralement un sablage ou un meulage avec des meules en carbure de silicium ou diamantées pour éliminer l'excès de carbone et assurer un meilleur mouillage par le métal d'apport. le carbure de tungstène présente des défis en termes de mouillage ; par conséquent, l'application d'une pâte d'oxyde de cuivre ou de nickel sur leur surface et le chauffage dans une atmosphère réductrice favorisent une mouillabilité efficace.

Il est préférable de braser les aciers à outils au carbone avant la trempe ou simultanément à ce processus. Si le brasage a lieu avant la trempe, la température de solidus du métal d'apport doit dépasser la plage de températures de trempe, garantissant que les pièces assemblées conservent une résistance suffisante lorsqu'elles sont réchauffées aux températures de trempe. Lorsque le brasage et la trempe sont effectués simultanément, il convient de sélectionner un métal d'apport dont la température de solidus est proche de la température de trempe.

La gamme de composition des aciers à outils alliés est large, ce qui nécessite des sélections spécifiques de métaux d'apport et de processus de traitement thermique en fonction du type d'acier particulier pour obtenir des performances d'assemblage optimales.

Pour l'acier rapide, la température de trempe dépasse généralement les températures de fusion des charges argent-cuivre et cuivre-zinc, ce qui nécessite une trempe préalable. Le brasage peut être effectué pendant le revenu secondaire ou après. Si une trempe après brasage est nécessaire, seules les charges spécialisées mentionnées précédemment doivent être utilisées. Lors du brasage d'outils en acier rapide, l'utilisation d'un four à coke peut être assez efficace ; une fois la charge fondue, l'outil de coupe doit être retiré, la charge en excès doit être extraite, puis soumise à une trempe à l'huile, suivie d'un revenu à 550–570 °C.

Lors du brasage le carbure de tungstène des lames aux corps d'outils en acier, des méthodes telles que l'augmentation de l'espace dans le joint de brasage et l'ajout d'une cale de compensation en plastique doivent être employées, ainsi qu'un refroidissement lent après le soudage pour réduire les contraintes thermiques et empêcher la formation de fissures, prolongeant ainsi la durée de vie de l'outil. le carbure de tungstène ensemble d'outils de coupe.

5. Nettoyage après brasage

Les résidus de flux peuvent être corrosifs pour les joints brasés et gêner l'inspection du joint, ils doivent donc être soigneusement éliminés. Dans un premier temps, les résidus de flux sur les pièces peuvent être rincés à l'eau chaude ou à un mélange général d'élimination de flux, suivi d'un traitement avec des solutions de nettoyage acides appropriées pour éliminer la couche d'oxyde du matériau de base. Il est essentiel d'éviter d'utiliser des solutions d'acide nitrique pour empêcher la corrosion du métal brasé. Les résidus de flux mous organiques peuvent être nettoyés avec des solvants tels que l'essence, l'alcool ou l'acétone, tandis que les résidus corrosifs comme l'oxyde de zinc et le chlorure d'ammonium doivent être nettoyés dans une solution de NaOH 10%, suivie d'un rinçage à l'eau chaude ou froide. Les résidus de flux de borax et d'acide borique peuvent généralement être résolus par des méthodes mécaniques ou par ébullition prolongée dans l'eau.

6. Contrôle de la qualité du brasage

Les méthodes d'inspection des joints brasés peuvent être divisées en essais non destructifs et essais destructifs. Les méthodes d'inspection non destructives sont les suivantes :

- Inspection visuelle

- Essais par ressuage et par fluorescence:Ces méthodes permettent principalement de détecter de petites fissures, des porosités ou d’autres défauts qui peuvent ne pas être visibles par inspection visuelle.

Cette analyse complète met l’accent sur les problèmes critiques et les solutions à apporter. le carbure de tungstène brasage, aidant à la compréhension et à l'amélioration des performances et de la qualité globales des joints.